Technologie.

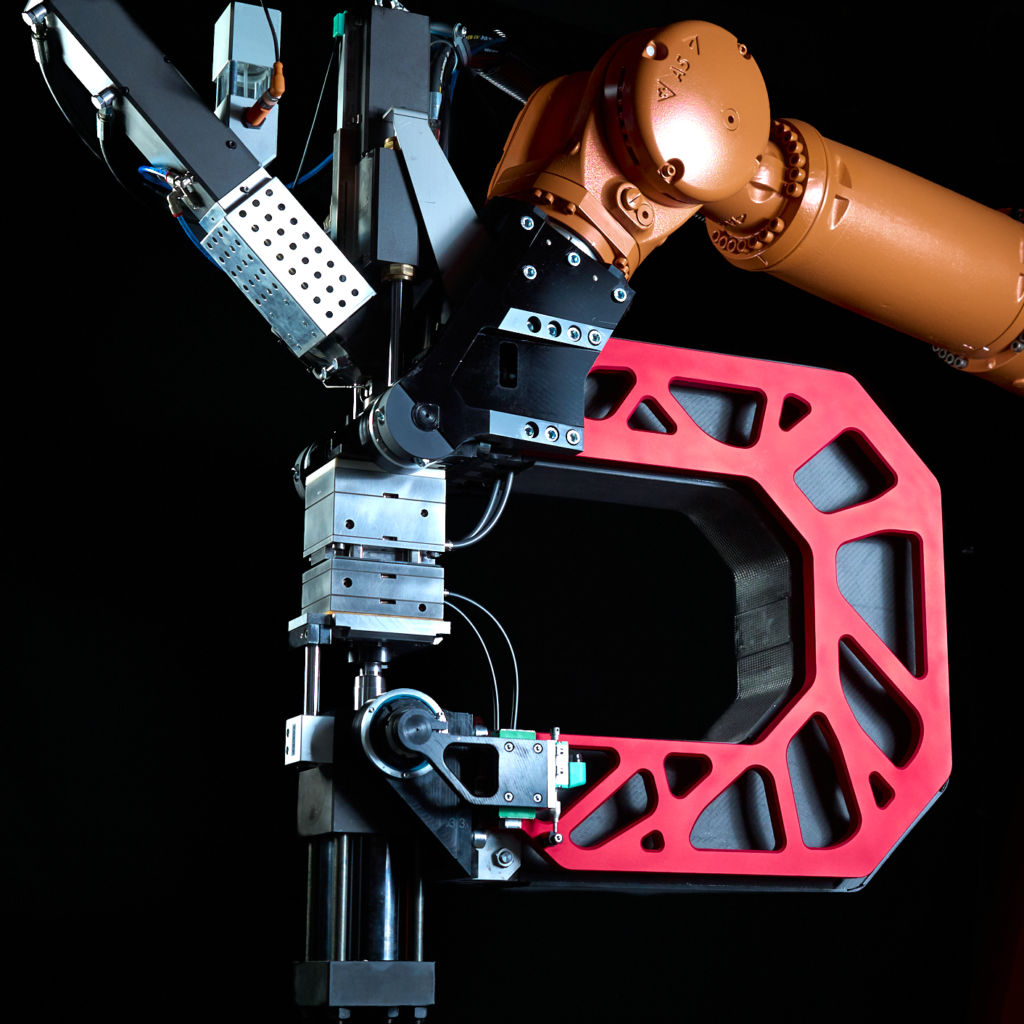

High-Performance Schließsystem

Flexible Automatisierung

Kompaktes Injektionssystem

Minimalistisches Werkzeug

VORTEILE

-

Leichte und mobile Anlagentechnik

-

Integrationsfähigkeit in Prozesslinien

-

Variable Aufbringung von Funktionselementen

-

Vielfältige Materialkombinationen

-

Einfach Kopplung mehrerer Anlagen

NUTZEN

-

Einsparung von Produktionsschritten

-

Erhöhte Flexibilität in der Fertigung

-

Neue Möglichkeiten in der Produktgestaltung

-

Erweiterung des Produktportfolios

-

Einfache Skalierbarkeit