ROBIN in der Extrusion

in Kooperation mit

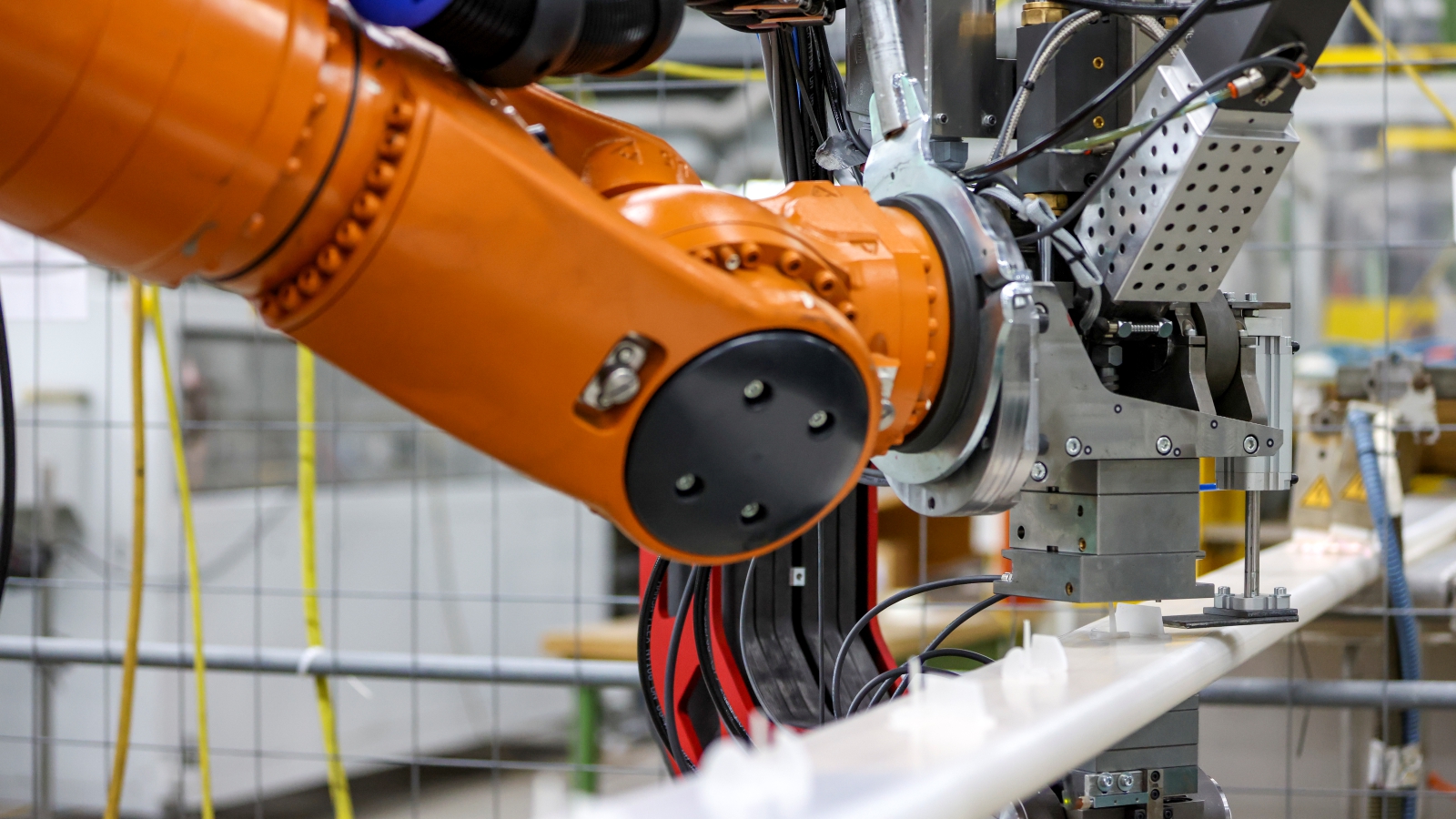

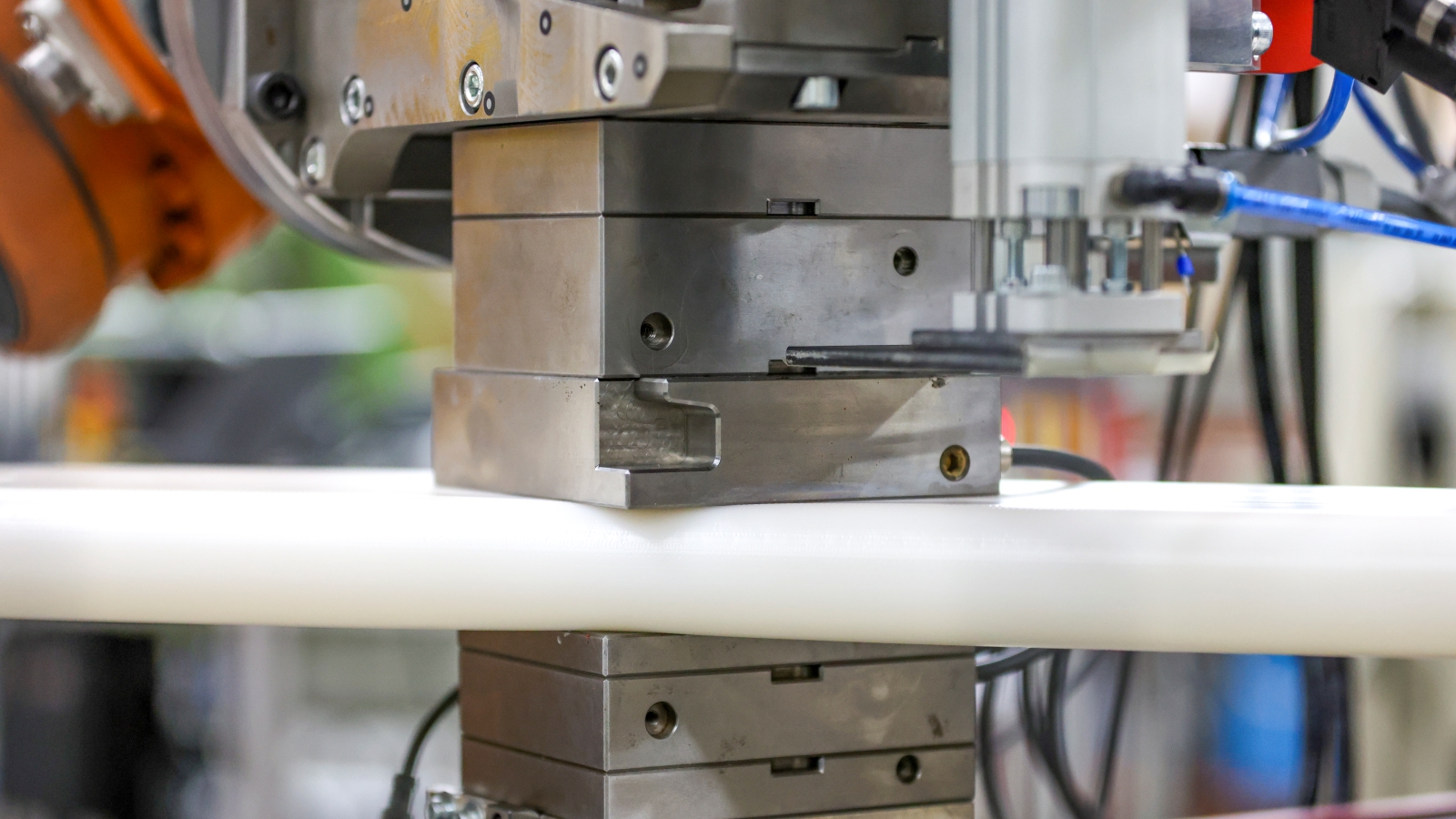

In enger Kooperation mit der Innovationsgruppe der REHAU Industries wurde die ROBIN Technologie erstmals direkt in einer Produktionslinie integriert. An ein Extrusionsprofil wurden so in regelmäßigen Abständen Funktionalisierungen aufgebracht.

Wesentlich dabei ist es die Liniengeschwindigkeit des Profils mit dem Zyklus und dabei insbesondere der notwendigen Abkühlzeit des überspritzten Funktionselements abzugleichen. In Abhängigkeit des geforderten Abstands der Funktionselemente ergibt sich das realisierbare Prozessfenster. Zudem zeigte sich, dass bei verschiedene Kunststofftypen wie PE-HD, ASA, ABS, TPE, TPU, PC und PVC sowohl als Monomaterialsysteme als auch in verschiedenen Kombinationen miteinander gute Verbindungsfestigkeiten erzielt werden können. Die Qualifizierung weiterer Materialien sind Gegenstand aktueller Untersuchungen.

Mehr Infos gibt es in den Bildern, dem Prozessvideo oder im Artikel der Kunststoffe-Zeitschrift (Ausgabe 02/2022, Deutsch und Englisch).