INSERT Funktionalisierung

in Kooperation mit

Der Einsatz von Composite-Materialien in strukturellen Anwendungen stellen die Fügetechnik vor besondere Herausforderungen. Die richtige Lasteinleitung in die faserverstärkten Kunststoffe ist dabei essentiell, um die Potentiale dieser Leichtbaumaterialien vollständig auszuschöpfen.

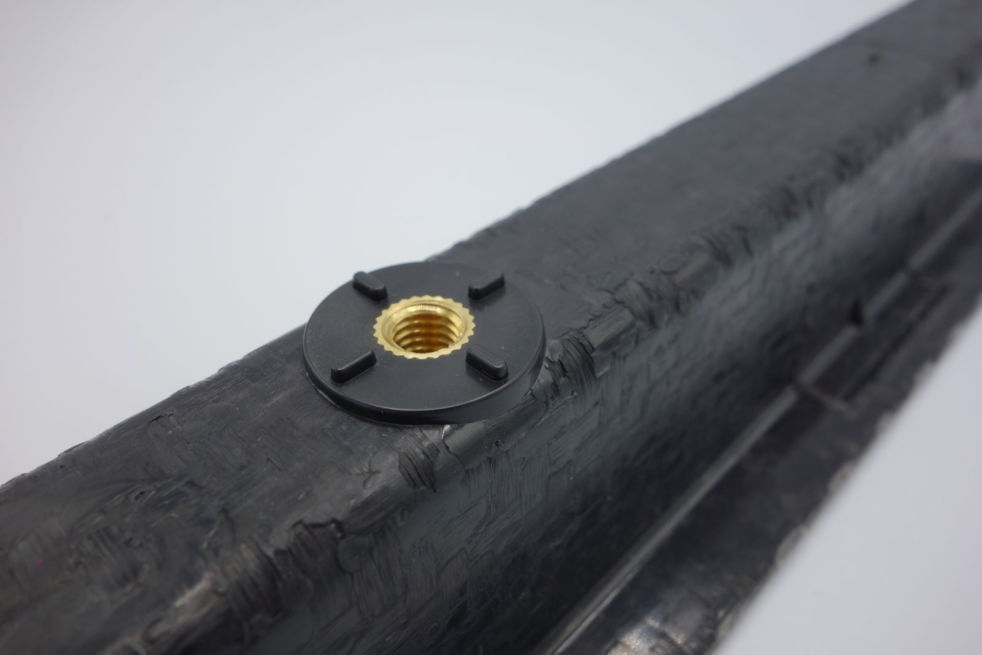

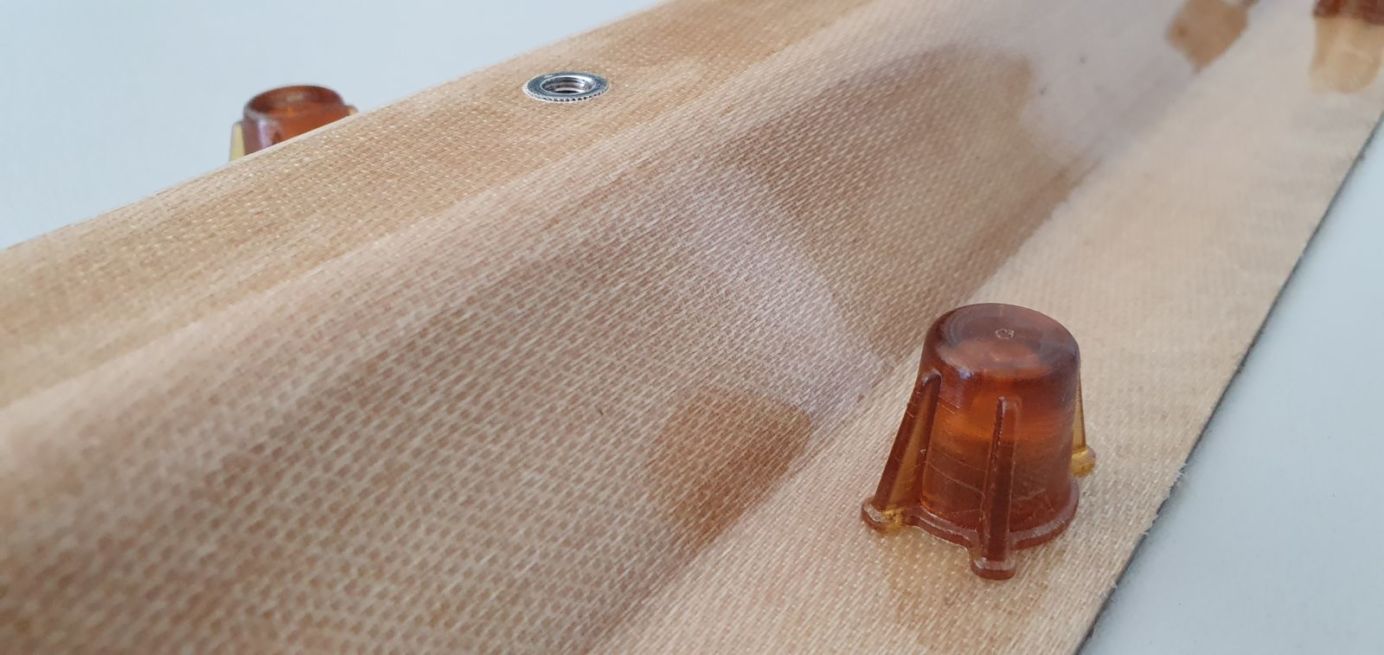

Gemeinsam mit der Innovationsgruppe von REHAU Industries haben wir deshalb eine materialgerechte Einbringung von Inserts unter Verwendung des mobilen Spritzgießens entwickelt. Besonders entscheidend ist eine hohe Verbindungsfestigkeit zwischen dem Composite-Werkstück und dem Spritzgießmaterial. Sowohl für verschiedene Polyamid (PA) basierte Werkstoffe als auch für Polyetherimid (PEI) konnte in umfangreichen Untersuchungen eine hohe Verbindungsfestigkeit erreicht werden. Die Ergebnisse dieser Entwicklungen werden anhand von Composite-Profilen mit angespritzten Inserts demonstriert. So sind unter Verwendung von PEI-Materialien zudem auch Hochleistungs-Komponenten in Anlehnung an die Luftfahrt umgesetzt worden.

Wesentlicher Bestandteil der Prozesskette ist die Profilherstellung in kontinuierlichen Fertigungsprozessen (wie z.B. dem Continuous Compression Moulding oder der Extrusion). Perspektivisch soll das mobile Spritzgießen hier direkt integriert werden, um die Funktionselemente mit den Inserts in der Produktionslinie je nach Bedarf direkt aufzubringen. Auch die Offline-Funktionalisierung von Composite Profilen bzw. Baugruppen kann flexibel mit unterschiedlichen Materialkombinationen und variablen Insertpositionen realisiert werden.

Die wichtigsten Vorteile:

- Monomaterialdesign

- Integration der Einbringung von Inserts in der Prozesslinie

- Flexible Offline Funktionalisierung mit verschiedenen Materialkombinationen

- Hohe erreichbare Auszugskräfte

- Integration zusätzlicher Funktionen wie z.B. Abdichtung und Verdrehsicherung

Mehr Inspirationen gibt es in den Bildern:

Lieben Dank an die Unterstützung und die Bereitstellung von Material: